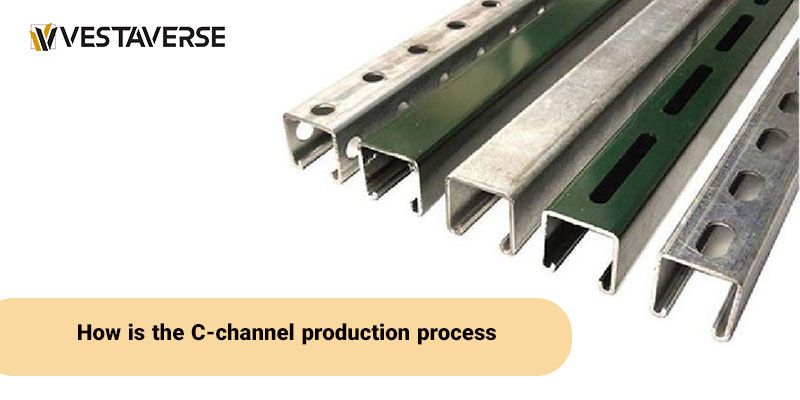

در صنعت ساختوساز و تأسیسات، پروفیلهای سی چنل به دلیل استحکام و انعطافپذیری بالا، کاربرد گستردهای دارند. درک کامل فرآیند تولید سی چنل برای مهندسان و صنعتگران از اهمیت ویژهای برخوردار است؛ چرا که کیفیت نهایی محصول به طور مستقیم با مراحل تولید آن گرهخورده است.

یکی از روشهای رایج و پرکاربرد در این صنعت، تولید سی چنل با نورد سرد است که به دلیل دقت بالا و خواص مکانیکی مطلوب، موردتوجه قرار گرفته است. آشنایی با این فرآیند، ما را به سمت درک بهتر مزایای سی چنل و کاربردهای بیشمار آن در پروژههای مختلف سوق میدهد. برای آشنایی بیشتر با این موضوع تا انتهای این مقاله از وستاورس همراه ما باشید.

اهمیت فرآیند تولید سی چنل در صنایع مختلف

سی چنلها به دلیل وزن سبک و مقاومت مناسب، در بسیاری از صنایع بهعنوان اِلمانی کلیدی شناخته میشوند. از ساخت سولهها و سازههای فلزی گرفته تا صنایع خودروسازی و تجهیزات الکترونیکی، این محصول جایگاه ویژهای دارد. در واقع، فرآیند تولید سی چنل تنها یک عملیات ساده شکلدهی نیست؛ بلکه ترکیبی از علم متالورژی، فناوریهای نوین و مهارت اپراتورهای خط تولید است. همین موضوع سبب شده است که کیفیت نهایی سی چنل بهعنوان معیاری برای سنجش توانمندی یک کارخانه تولیدی مطرح شود.

مواد اولیه مورد استفاده در تولید سی چنل

برای آغاز تولید سی چنل با نورد سرد، انتخاب مواد اولیه بسیار حیاتی است. معمولاً ورقهای فولادی باکیفیت بالا و با ضخامتهای مختلف بهعنوان ماده اولیه استفاده میشوند. این ورقها باید از نظر خواص مکانیکی، مانند استحکام کششی، سختی و قابلیت خمپذیری، مطابق با استانداردهای بینالمللی باشند. انتخاب درست مواد اولیه تضمین میکند که محصول نهایی علاوه بر دوام بالا، در برابر عوامل محیطی نیز مقاوم باشد.

چگونگی فرآیند تولید سی چنل

همانطور که اشاره شد صنایع فلزی همواره به دنبال محصولاتی بودهاند که علاوه بر استحکام بالا، انعطافپذیری مناسب و قابلیت استفاده در پروژههای متنوع عمرانی و صنعتی را داشته باشند. یکی از این محصولات پرکاربرد، سی چنل یا کانال C شکل است که به دلیل شکل مقطع و ویژگیهای مکانیکی خود در سازههای فلزی، تجهیزات صنعتی، ساختوساز و حتی پروژههای زیرساختی مورداستفاده قرار میگیرد.

اهمیت اصلی این محصول در نحوه تولید آن است؛ چراکه کیفیت و دوام سی چنل به طور مستقیم بهدقت و تکنولوژیهای بهکاررفته در خط تولید آن وابسته است. در این میان، فرآیند تولید سی چنل شامل مراحلی مانند نورد سرد، برش دقیق و پانچ CNC میشود که هرکدام نقشی کلیدی در رسیدن به محصولی با استانداردهای بالا ایفا میکنند. در ادامه به توضیح بیشتر مراحل تولید سی چنل با نورد سرد پرداخته شده است:

1. مرحله اول: نورد سرد؛ نقطه شروع تولید سی چنل

تولید سی چنل با نورد سرد یکی از مهمترین مراحل این فرآیند محسوب میشود. در این مرحله، ورقهای فولادی به کمک غلتکهای مخصوص تحتفشار قرار میگیرند و به شکل دلخواه در میآیند. نورد سرد علاوه بر اینکه شکلدهی دقیقتری نسبت به نورد گرم ایجاد میکند، موجب افزایش استحکام محصول نهایی نیز میشود. ازآنجاکه این فرآیند در دمای محیط انجام میشود، خواص مکانیکی فولاد بهبودیافته و سطح مقطع سی چنل از یکنواختی بیشتری برخوردار خواهد بود. مزایای نورد سرد در تولید سی چنل عبارتاند از:

- دقت بالا در ابعاد و ضخامت

- افزایش استحکام تسلیم و کششی محصول

- بهبود کیفیت سطح و کاهش زبری

- یکنواختی در شکلدهی و کاهش انحرافهای احتمالی

این مزایا سبب شدهاند که فرآیند تولید سی چنل از طریق نورد سرد بهعنوان بهترین و رایجترین روش در صنایع فلزی شناخته شود.

2. مرحله دوم: برش دقیق سی چنل

پس از طیشدن فرآیند نورد سرد، سی چنلها معمولاً بهصورت طولهای بلند تولید میشوند. در این مرحله لازم است که محصول متناسب با نیاز مشتریان و کاربردهای مختلف، برش داده شود. این برش با استفاده از دستگاههای پیشرفته و تکنولوژیهای اتوماتیک انجام میشود تا دقت در طولها و ابعاد حفظ شود. برش دقیق یکی از مراحل کلیدی در فرآیند تولید سی چنل به شمار میرود؛ زیرا کوچکترین خطا میتواند سبب کاهش کیفیت و حتی غیرقابلاستفاده شدن محصول گردد.

3. مرحله سوم: پانچ CNC و دقت در جزئیات

یکی از آخرین مراحل در فرآیند تولید سی چنل، پانچ CNC است. در این مرحله با استفاده از دستگاههای کنترل عددی (CNC)، سوراخها یا شیارهای موردنیاز روی مقاطع سی چنل ایجاد میشود. این عملیات دقت بالایی دارد و امکان تکرارپذیری یکسان در تعداد بالا را فراهم میسازد. پانچ CNC باعث میشود محصول نهایی بهراحتی در پروژههای مختلف مونتاژ شده و قابلیت اتصال به دیگر اجزا را داشته باشد. مزایای پانچ CNC در تولید سی چنل عبارتاند از:

- دقت میلیمتری در ایجاد سوراخها

- افزایش سرعت تولید انبوه

- قابلیت طراحی و اجرای الگوهای متنوع

- کاهش خطاهای انسانی

استفاده از این تکنولوژی پیشرفته باعث شده است که تولید سی چنل با نورد سرد و ترکیب آن با پانچ CNC بهعنوان یک روش استاندارد و مدرن در دنیا شناخته شود.

4. مرحله چهارم: کنترل کیفیت در فرآیند تولید سی چنل

در کنار تمام مراحل ذکر شده، کنترل کیفیت از اهمیت ویژهای برخوردار است. آزمایشهای مختلف همچون تست کشش، بررسی مقاومت در برابر خوردگی، ارزیابی ضخامت و بررسی ابعاد دقیق بر روی محصولات انجام میشود. بدون کنترل کیفیت دقیق، هیچیک از مراحل نورد سرد یا پانچ CNC نمیتواند تضمینکننده کیفیت محصول نهایی باشد. به همین دلیل، واحدهای کنترل کیفیت نقش حیاتی در فرآیند تولید سی چنل با نورد سرد ایفا میکنند.

کاربردهای سی چنل در صنایع مختلف

به دلیل کاهش زمان اجرای پروژه با سی چنل و همچنین به دلیل ویژگیهای مکانیکی و طراحی خاص، این محصول در حوزههای مختلفی به کار میرود. برخی از کاربردهای مهم سی چنلها عبارتاند از:

- ساخت سازههای فلزی و اسکلت ساختمانها

- صنایع خودروسازی و ساخت شاسی خودرو

- صنایع مخابراتی و الکترونیکی

- سیستمهای پشتیبان تجهیزات صنعتی

- استفاده در سازههای سبک و سولهها

این گستره وسیع کاربرد نشان میدهد که سرمایهگذاری روی تولید سی چنل با نورد سرد یک انتخاب استراتژیک برای بسیاری از کارخانههای فلزی است.

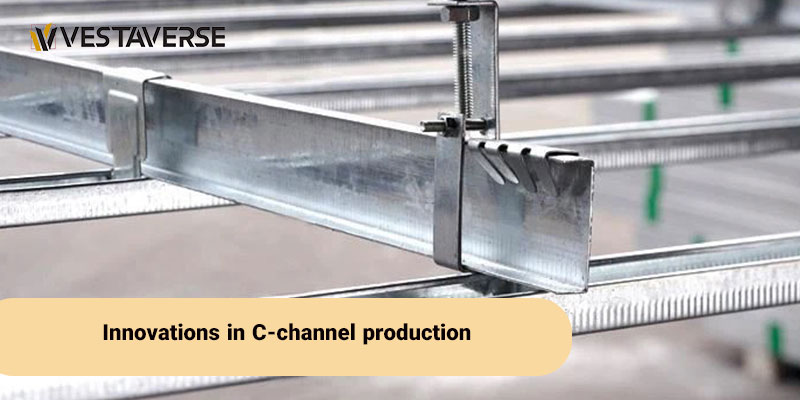

نوآوری ها در تولید سی چنل

با پیشرفت فناوری، روشهای نوینی در فرآیند تولید سی چنل به کار گرفته شده است. استفاده از نرمافزارهای شبیهسازی برای طراحی غلتکها، بهکارگیری رباتها در خطوط تولید و همچنین توسعه فولادهای سبک و مقاوم از جمله این نوآوریهاست. در حقیقت این پیشرفتها نهتنها کیفیت محصول نهایی را افزایش داده؛ بلکه سرعت و بهرهوری خط تولید را نیز بهبود بخشیدهاند.

چالش های تولید سی چنل

در کنار تمام مزایا و کاربردها، فرآیند تولید سی چنل با چالشهایی نیز مواجه است. افزایش قیمت مواد اولیه، نیاز به دستگاههای مدرن و هزینههای بالای نگهداری تجهیزات از جمله مشکلاتی است که تولیدکنندگان باید با آن دستوپنجه نرم کنند. همچنین، رعایت استانداردهای بینالمللی و الزامات زیستمحیطی از دیگر چالشهای مهم در این حوزه به شمار میروند. برای مقابله با این چالشها راهکارهایی وجود دارد. راهکارهای بهبود فرآیند تولید عبارتاند از:

- استفاده از مواد اولیه باکیفیت و پایدار

- ارتقای خطوط تولید به دستگاههای پیشرفتهتر

- آموزش نیروی انسانی متخصص

- بهکارگیری فناوریهای نوین در طراحی و تولید

در واقع این اقدامات کمک میکنند تا تولید سی چنل با نورد سرد در سطح بالاتری از کیفیت و بهرهوری قرار گیرد.

آینده فرآیند تولید سی چنل

باتوجهبه روند رشد صنایع عمرانی و توسعه زیرساختها، تقاضا برای سی چنل همچنان روبهافزایش است. در آینده، استفاده از فولادهای سبکتر، مقاومتر و سازگارتر با محیط زیست در دستور کار قرار خواهد گرفت. همچنین، دیجیتالیسازی و اتوماسیون خطوط تولید، نقش پررنگتری در فرآیند تولید سی چنل ایفا خواهد کرد. این تغییرات نهتنها کیفیت محصولات را ارتقا میدهند؛ بلکه سرعت و دقت تولید را نیز چندین برابر افزایش خواهند داد.

در کل فرآیند تولید سی چنل از انتخاب مواد اولیه تا مراحل نورد سرد، برش دقیق و پانچ CNC، مجموعهای از فناوریهای پیشرفته و دانش فنی را در بر میگیرد. استفاده از نورد سرد موجب بهبود استحکام و دقت محصول شده و پانچ CNC نیز انعطافپذیری و قابلیت کاربرد سی چنل را افزایش میدهد. در نهایت، کنترل کیفیت دقیق تضمین میکند که محصول نهایی بتواند در پروژههای متنوع صنعتی و عمرانی به کار گرفته شود. باتوجهبه اهمیت روزافزون این محصول، سرمایهگذاری در تولید سی چنل با نورد سرد و توسعه فناوریهای مرتبط با آن، آیندهای روشن برای صنایع فلزی رقم خواهد زد.

جمعبندی

فرآیند تولید سی چنل، بهخصوص روش تولید سی چنل با نورد سرد، نقش اساسی در شکلگیری محصولی باکیفیت و کارایی بالا ایفا میکند. این دقت در تولید است که به سی چنلها امکان میدهد تا مزایای سی چنل بیشماری از جمله نصب آسان، مقاومت بالا و قابلیت انطباقپذیری با نیازهای مختلف را ارائه دهند؛ بنابراین، باتوجهبه این ویژگیهای برجسته، سی چنلها همچنان بهعنوان یک جزء حیاتی در بسیاری از صنایع باقی خواهند ماند. برای خرید و اطلاع از قیمت سی چنلها میتوانید از طریق تماس با ما با کارشناسان فروش ما در شرکت وستاورس در ارتباط باشید.

بدون دیدگاه