ﺗﻔﺎوت ﭘﻮﺷﺶ ﻫﺎی آﺗﻼﻧﺘﯿﺲ ، ﺷﺮارداﯾﺰ و ﮔﺎﻟﻮاﻧﯿﺰه ﮔﺮم

![]()

اهمیت پوشش محافظ انکر

خوردگی به علت واکنش فیزیکی،شیمیایی بین فلز و محیط اطراف آن رخ می دهد. این امر باعث تغییر در خواص فلز شده و در نتیجه آن را ضعیف می کند.

به طور کلی دو نوع محافظ خوردگی وجود دارد که طول عمر اجزای فلز را افزایش می دهد.

- حفاظت فعال (active)

- حفاظت غیرفعال (passive)

محافظ فعال با استفاده از مواد مقاوم، جداسازی گالوانیکی یا حفاظت کاتدی به طور مستقیم روی واکنش خوردگی اثر می گذارد.

محافظ غیرفعال با جداسازی فلز از عامل خورنده ، واکنش خوردگی را متوقف می کند یا سرعت آن را کاهش می دهد، این امر با اعمال لایه های محافظ فلزی و غیرفلزی صورت می پذیرد.

عوامل محیطی خورنده

عوامل محیطی خورنده

-

دما

نرخ خوردگی فولاد، به طور قابل توجهی در دماهای بالا افزایش می یابد. زمانی که دما افزایش می یابد، واکنش های شیمیایی که باعث خوردگی می شوند با سرعت بیشتری رخ داده و این فرآیند را تسریع می کنند.

-

رطوبت

سطح رطوبت بالا منجر به خوردگی فولاد می شود، این امر به این دلیل است که رطوبت فاکتور مهمی برای رخ دادن خوردگی است. زمانی که فولاد در معرض رطوبت موجود در هوا قرار می گیرد، این رطوبت با فلز واکنش داده و اکسید آهن را تشکیل می دهد که معمولا به عنوان زنگ زدگی شناخته می شود. با گذشت زمان، این زنگ زدگی می تواند فولاد را تضعیف و تخریب کند، باعث آسیب ساختاری شده و به طور بالقوه یکپارچگی آن را به خطر بیندازد.

-

آلودگی صنعتی

دی اکسید گوگرد و سایر آلاینده ها، روند خوردگی را تسریع می کنند.

-

مواد شیمیایی

نمک موجود در هوای دریا، یخ زدایی در زمستان یا کلر در استخرها می توانند باعث خوردگی بشوند.

-

فلزات غیرمشابه

تماس مستقیم فلزات غیرمشابه، خطر خوردگی را افزایش می دهد.

چگونه از خوردگی جلوگیری کنیم ؟

چگونه از خوردگی جلوگیری کنیم ؟

با استفاده از پوشش محافظ خوردگی می توان ، یکپارچگی فلز را حفظ کرد و طول عمر مفید آن را افزایش داد. در رابطه با انکر ، پوشش های محافظ مختلفی وجود دارند که در ادامه به توضیح آن ها می پردازیم.

گالوانیزه گرم

گالوانیزه گرم

گالوانیزه گرم فرآیند پوشش آهن یا فولاد با یک لایه از روی می باشد به طوری که فلز را در روی مذاب در دمای حدودا 450 درجه سانتی گراد فرو میبرند. در طول این فرآیند پوششی روی فلز ایجاد می شود که از فولاد در برابر محیط های خشن خارجی و یا داخلی محافظت می کند.

گالوانیزه گرم فرآیند بسیار ساده ایست که حفاظت در برابر خوردگی را برای مدت طولانی فراهم می کند. این فرآیند باعث ایجاد محافظی بین سطح فلز و محیط اطراف آن شده که در این حالت خوردگی به جای فلز برای روی اتفاق می فتد. با تخمین بالایی می توان گفت که فرآیند گالوانیزه گرم یک فرآیند دوستدار محیط زیست است که از فلز در برابر خوردگی محافظت می کند.

![]()

پوشش شراردایز (Sherardizing coating) چیست و چه تفاوتی با پوشش گالوانیزه گرم دارد؟

Sherardizing فرآیند انتشار مواد جامد است به طوری که محصولات در حضور ذرات روی و مواد بی اثری همچون ماسه ، گرم می شوند. این فرآیند در یک محفظه دربسته که با سرعت کمی درحال چرخش است و در دماهای بین 320 تا 550 درجه سانتیگراد انجام می گیرد. پوشش آلیاژی از روی و آهن که متعاقبا از روی فسفاته شده ایجاد می شود باعث تشکیل سطحی غیرفعال و تمیز می شود. این پوشش دقیقا از خطوط مواد پایه پیروی می کند و پوشش یکنواختی روی محصولات به خصوص آن هایی که شکل نامنظم دارد ایجاد می کند. این فرآیند از استاندارد بین المللی EN 13811 پیروی می کند.

پوشش های شراردایز دارای سطح مات خاکستری هستند و ممکن است دارای خراش هایی باشند که ناشی از تماس عادی با دیگر بست ها است. به دلیل سخت بودن پوشش، چنین خراش هایی سطحی هستند و برای مقاومت در برابر خوردگی این نوع پوشش مضر نیستند. به دلیل انتشار روی در سطح متریال پایه ، چسبندگی پوشش بهتر از گالوانیزه گرم و مکانیکی صورت می پذیرد.

پوشش های شراردایزینگ سطح تکمیل شده سخت تر و صاف تری نسبت به پوشش های گالوانیزه گرم از خود نشان می دهند، به علاوه این نوع پوشش کنترل بهتری بر ضخامت پوشش دارد. این موارد امکان کنترل بهتر اصطکاک بین شکل مخروطی پیچ گوه و گیره های انبساط آن ها را فراهم می کند که این امر برای انکر مناسب تر است. این درحالیست که محصولاتی که دارای پوشش گالوانیزه گرم هستند ممکن است نتوانند اصطکاک بین قسمت های حساس را کنترل کنند و عملکرد این قسمت ها تحت تاثیر قرار بگیرد. بااینکه ضخامت پوشش قابل دستیابی شراردایز شبیه پوشش گالوانیزه گرم می باشد، کنترل ضخامت در این حالت بهتر صورت می گیرد.

طول عمر پوشش های شراردایز به ضخامت آن ها بستگی دارد، ضخامت معمول حداقل 40 میکرومتر ست.

پوشش آتلانتیس

پوشش آتلانتیس

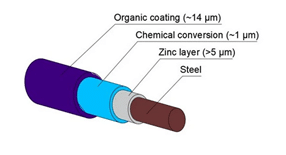

پوشش آتلانتیس یک پوشش ارگانیک است که از سه لایه تشکیل شده است:

- لایه اول شامل پوشش روی است که به طور مستقیم روی متریال پایه اعمال شده و دارای حداقل ضخامت 5 میکرومتر می باشد.

- لایه دوم یک پوشش تبدیل شیمیایی (منفعل کننده) است که حدود 1 میکرومتر ضخامت دارد.

- لایه سوم شامل رزین اپوکسی است که به صورت 2 لایه متوالی اعمال می شود و هر لایه پس از گیرش نهایی حدود 7 میکرومتر ضخامت دارد.

در این حالت ضخامت نهایی پوشش بیشتر از 20 میکرومتر خواهد بود.

مزایای پوشش آتلانتیس:

- مقاومت در برابر تست سالت اسپری (salt spray) برای بیش از 600 ساعت

- مقاومت در برابر خوردگی بالاتر نسبت به پوشش گالوانیزه گرم با ضخامت 45 میکرومتر

- مقاومت در برابر خراش

- مقاومت در برابر اسیدها و قلیاها

- کاهش شکنندگی پوشش ضدزنگ به دلیل حذف هیدروژن از فرآیند

- به دلیل انجام فرآیند در دمای پایین، هیچ تغییری در سختی و خواص متالوژیک ایجاد نمی شود.

- حذف Chrome VI

- مطابق با آیین نامه های Reach و RoSH

- موجود در رنگ های متنوع ( نقره ای، آبی، زرد، سبزو….)

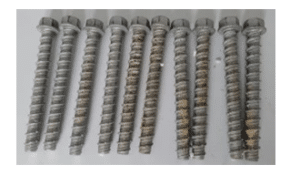

تست 1440 ساعت بر اساس ASTM-B117 در آب:

عکس سمت چپ: آتلانتیس

عکس سمت راست: گلوانیزه گرم 45 میکرومتر

تست 1440 ساعت براساس ASTM-G85

عکس سمت چپ: آتلانتیس

عکس سمت راست: گالوانیزه گرم 45 میکرومتر

بدون دیدگاه